Auf 33 Meter „Blindflug“ kommt ein Autofahrer bei Tempo 120,

wenn er eine Sekunde den Blick von der Straße abwendet, um ein Instrument im Armaturenbrett abzulesen. Außerdem müssen sich die Augen vom Weitblick auf die kürzere Seh-Entfernung und wieder zurück einstellen. Das ermüdet auf Dauer jedes Auge. Eine Lösung für dieses Problem brachten BMW und Continental schon 2003 ins Cockpit: Head-Up Displays. Diese hochfeinen optischen Geräte projizieren über ein Display und zwei Spiegel im Zusammenspiel mit dem Bordcomputer des Autos beispielsweise Geschwindigkeit, Tempo-Warnungen, Navi-Infos oder Spurhalte-Hinweise auf die Windschutzscheibe. Für den Fahrer sieht es so aus, als würden Tacho oder Tempolimit einige Meter vor dem Auto auf der Straße erscheinen – der Kopf bleibt also oben, beim Geschehen auf der Straße.

„Wer einmal mit einem Head-Up Display gefahren ist, möchte es nicht mehr missen“,

sagt Ulrich Lüders, Vertriebsleiter des Geschäftsbereichs Instrumentierung und Mensch-Maschine-Schnittstelle bei Continental. „Man fühlt sich viel sicherer und entspannter, wenn man alle wichtigen Informationen und Warnhinweise direkt im Blick hat. Kritische Situationen können schneller erfasst werden, und das Fahren wird komfortabler“, so Lüders. Die bunten Zahlenkolonnen und Diagramme auf Papier, die er zum Werksbesuch im hessischen Babenhausen mitgebracht hat, sprechen für sich: Allein in den drei Jahren von 2015 bis 2018 hat sich die Anzahl der in BMW-Fahrzeugen eingebauten Head-Up Displays verdoppelt.

Die Produktion verlangt höchste Präzision und Reinheit.

Im Continental-Werk in Babenhausen bei Frankfurt müssen Arbeiter und Besucher weiße Kittel und Haarhauben überziehen. Die einzelnen Bauteile der abgekürzt von allen HUD genannten Head-Up Displays kommen in den weißen Fabrikationsstationen kaum mit menschlichen Händen in Berührung, mindestens ein Handschuh ist immer dazwischen. Fast überall übernehmen Computer und Roboterarme in Reinräumen die Arbeit an den gekrümmten Spiegeln, dem Herzstück des Gerätes. „Schon ein winziges Staubkorn könnte zu störenden Verzerrungen bei der Projektion der Bilder führen“, erklärt Werksleiter Horst Breitwieser.

Nur Abweichungen von unter 0,005 Millimetern sind erlaubt.

In eigens hergestellte Spritzgusswerkzeuge wird vollautomatisch ein spezielles Kunststoffgranulat eingefüllt, um die Spiegel zu formen. Unter hohem Druck von bis zu 1.000 bar und mehreren Hundert Grad Temperatur entsteht in gut drei Minuten die sogenannte große Asphäre, der Hohlspiegel, für das Head-Up Display. Danach nimmt ein blauer Roboterarm das Bauteil und legt es auf einem Gestell ab, damit es unter besonderen klimatischen Bedingungen abkühlen kann. Schon nach diesem ersten Schritt wird die Qualität des Rohspiegels geprüft. „Die Toleranz liegt hier unter 5 Mikrometern auf die gesamte Fläche gerechnet“, sagt Breitwieser. Deshalb wird das Produkt automatisch und optisch mit der sogenannten Streifenlicht-Deflektometrie begutachtet, bei der die Oberfläche berührungsfrei an unzähligen Stellen vermessen wird. Außerdem schaut später auch ein Mitarbeiter noch mal genau hin, weil noch immer das menschliche Auge das Gesamtergebnis besser beurteilen kann.

Erst mit aufgedampftem Metall ist der Spiegel fertig und kommt in den Schwitzkasten.

In einem Vakuum wird danach ein bei 1.000 Grad verdampftes Chrom-Aluminium-Gemisch auf die Spiegel aufgebracht. Auch dies ist für sich eine technische Meisterleistung, weil die Kunststoff-Asphären nicht über 40 Grad erhitzt werden dürfen. Der genaue Prozess bleibt daher ein Babenhausener Betriebsgeheimnis. Nach diesem Arbeitsschritt landet ein Teil der Spiegel-Produktion zum Test in einem Schwitzkasten. Dort müssen sie bei 40 Grad und hoher Luftfeuchtigkeit ihre Widerstandsfähigkeit beweisen.

Die Zielgerade der Produktion ist zweispurig.

Unter dem Schild „BMW HUD L7 Linie“ fügen Arbeiter in der Endmontage die verschiedenen Bauteile eines Head-Up Displays zusammen: Kühlkörper aus Aluminium, Leiterplatte, ein kleines TFT-Farbdisplay, eine LED-Matrix und die zwei benötigten Spiegel. Obendrauf kommt eine kratzfeste Polycarbonat-Folie, damit das Display-Innere für immer staubfrei bleibt. Zusätzlich zur letzten technischen Vermessung des fertigen Displays schaut auch noch ein Mitarbeiter auf das dargestellte Bild – weil es schließlich dem menschlichen Auge beim Autofahren helfen soll.

Head-Up Display für nahezu alle.

Die Herstellung von HUDs ist derzeit vor allem unter optischen und physikalischen Bedingungen eine Herausforderung: Die klare Projektion auf eine zudem in sich gekrümmte Frontscheibe muss ebenso für jedes Fahrzeug individuell gelöst werden wie der sich verringernde Platz hinter dem Armaturenbrett. „Es gibt nicht unendlich viel Platz im Auto“, sagt Arnd Bürger, Produktmanager für Head-Up Displays bei Continental, „von der ersten zur zweiten Generation konnten wir das Einbauvolumen fast halbieren.“ Dadurch sind HUDs heute eigentlich für alle Fahrzeugklassen verfügbar – manche projizieren das Bild allerdings nicht auf die Frontscheibe, sondern auf eine hochgefahrene zusätzliche Scheibe. HUDs sind inzwischen in den meisten BMW Modellen verfügbar.

Zugleich kleiner und größer zu werden ist der nächste Schritt.

Schon absehbar wird die Integration von Augmented Reality in die Displays. Bei dieser sogenannten erweiterten Realität kann das HUD animierte Symbole direkt und weiter vorn auf der Fahrbahn markieren: etwa rote Punkte, wenn man droht die Spur zu verlassen, ein Warnsignal bei Fußgängern auf der Fahrbahn, blaue Balken, die den Abstand zum Vorausfahrenden zeigen, oder sich bewegende Pfeile, die genau die Abbiege-Strecke weisen. „Die Anzeigen erfasst der Fahrer intuitiv. Natürlich dürfen es nicht zu viele werden. Auch hier ist die richtige Balance wichtig“, erläutert Bürger. Notwendig wird für die Funktionen ein Zusammenspiel von Kamera-, Radar- und digitalen GPS-Kartendaten sowie die Berücksichtigung der Fahrdynamik des Autos. Noch spannender und ungewisser bleibt dagegen der Blick um die nächste und übernächste Zukunfts-Ecke.

Eventuell wird eine Art Hologramm-Technik der nächste neue Standard.

Continental ist bereits eine strategische Partnerschaft mit einem US-Unternehmen aus dem Silicon Valley eingegangen, das führend in der holografischen Lichtleittechnologie und den dazugehörenden Materialien ist. Auch auf das autonome Fahren sind die Continental-Manager schon eingestellt. „Bevor es so weit ist, werden unsere Displays mit ihren Informationen über das Geschehen rund ums Auto den Insassen ein Sicherheitsgefühl vermitteln“, sagt Ulrich Lüders. Und Arnd Bürger ist sich sicher: „Interessante oder wichtige Informationen werden im Auto immer eine Rolle spielen. Vermutlich wird das irgendwann eher ein Entertainment-Angebot sein, wenn wir die Hände tatsächlich nicht mehr am Steuer haben müssen.“

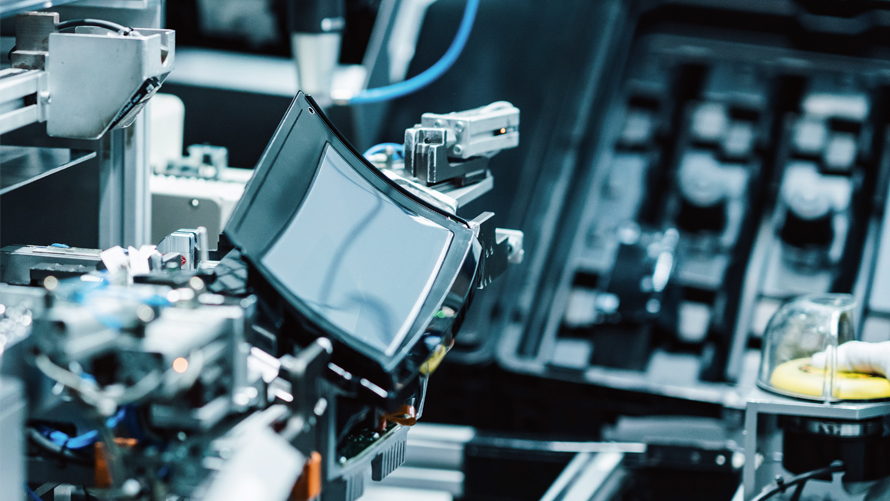

Zweispurig zum fertigen Display.

In der Fertigungsstraße „BMW HUD L7 Linie“ fügen Arbeiter die verschiedenen Bauteile der Head-Up Displays zusammen.

Horst Breitwieser, Werksleiter"Optik verzeiht nichts, deshalb arbeiten wir auf dem höchsten Präzisionsniveau."

Elektronik im Innern.

Neben der präzisen Optik des Head-Up Displays werden am Ende auch die anderen Komponenten eingebaut.

Ulrich Lüders, Vertriebsleiter"BMW und wir wissen als Pioniere, was die Head-up Technologie bedeutet. Für Innovationen arbeiten wir besonders eng zusammen."

Arnd Bürger, Produktmanager Head-Up Displays"In Zukunft werden uns im Cockpit hauptsächlich Symbole begegnen."